Dans les transformateurs de puissance, l'huile et les isolants solides sont soumis au vieillissement. Le principal mécanisme de dégradation de l'huile est l'oxydation. L'oxydation entraîne la formation de produits de dégradation polaires, dont les produits finaux sont des acides et des boues. Le processus d'oxydation produit également de l'eau. En fin de compte, la production de grandes quantités de ces produits de dégradation entraîne la perte des propriétés isolantes de l'huile. Même si l'oxydation de l'huile peut être ralentie (en empêchant l'accès à l'oxygène, en utilisant une huile à haute stabilité à l'oxydation, etc.), il est nécessaire de remplacer l'huile ou de restaurer ses propriétés.

La régénération présente plusieurs avantages par rapport à la vidange d'huile. Alors qu'il peut parfois être nécessaire, pour des raisons de sécurité, d'arrêter le transformateur lorsque l'équipement est connecté et déconnecté, le processus de régénération peut être réalisé lorsque les transformateurs sont sous tension, ce qui peut avoir un impact significatif sur les coûts d’exploitation. Plusieurs mécanismes interviennent dans la dégradation de la cellulose. Les principaux facteurs de dégradation sont la température, l'humidité et l'acidité. Cette dernière favorise l'hydrolyse et l'oxydation.

Il ne fait aucun doute que le maintien de l'huile en bon état contribue à prolonger la durée de vie technique des isolants solides.

C'est la considération la plus importante dans les décisions concernant les mesures d'entretien des transformateurs.

Le processus de récupération/régénération est une alternative à la fois économique et écologique au remplacement de l'huile contaminée par une huile neuve. Il évite de consommer une quantité importante d'huile neuve et de gérer les déchets d'huile usagée.

D'un point de vue technique, le traitement répété, voire continu, de l'isolation solide présente un grand avantage. Au fur et à mesure que l'huile vieillit, de grandes quantités d'acides, de boues et d'autres produits de dégradation sont absorbés par le papier. Ils peuvent ensuite être à nouveau dissous par de l'huile propre.

Dans le cas de la régénération, cela se produit en grande partie déjà pendant le processus de régénération, au cours duquel ils sont finalement éliminés peu de temps après avoir été dissous de la cellulose. Dans le cas d'un remplacement d'huile sans nettoyage approprié de la partie active (par exemple par un traitement en "phase vapeur"), ces produits de dégradation résiduels peuvent entraîner une réduction substantielle de la durée de vie de la nouvelle huile.

Ces deux processus, la dégradation de l'huile et la dégradation de l'isolation solide, ont de nombreuses interactions. Les produits de dégradation de l'un peuvent interférer avec la dégradation de l'autre.

Selon la norme IEC 60422-Paragraphe 11.3, la récupération/régénération est "

Le traitement de l'huile est un processus qui élimine, par des moyens chimiques et par adsorption, les contaminants acides et colloïdaux et les produits de détérioration de l'huile, afin d'obtenir une huile présentant de nombreuses caractéristiques identiques à celles de l'huile neuve.

La récupération des huiles ne doit pas être confondue avec le re-conditionnement des huiles (traitement traditionnel des huiles), qui est "un processus qui élimine, par des moyens physiques uniquement, les particules solides de l'huile et réduit la teneur en eau à un niveau acceptable

.

Plusieurs techniques peuvent être utilisées pour re-conditionner l'huile de transformateur. Souvent, le processus implique une filtration et une déshydratation sous vide de l'huile. Ainsi, en plus des objectifs susmentionnés, il y a une réduction de la teneur en gaz dissous. Il peut également y avoir des effets faibles mais peu significatifs sur des paramètres tels que l'acidité et le facteur de dissipation. Ce traitement est souvent effectué pour rétablir la tension de claquage de l'huile et pour réduire la teneur en eau.

Notre technologie de régénération en charge nettoie l'huile de transformateur vieillie ou corrosive, restaure ses propriétés diélectriques et augmente la disponibilité des transformateurs.

Les processus de régénération nécessitent des équipements spéciaux, des compétences élevées et une longue expérience du personnel.

D'un point de vue environnemental, les avantages par rapport à l'échange d'huile ou à la technologie de régénération traditionnelle sont indiscutables. Les raisons les plus importantes sont que l'huile n'est pas une ressource renouvelable et que la nouvelle technologie entraîne beaucoup moins de déchets d'huile et d'adsorbants que les méthodes traditionnelles.

Pour éviter les émissions de combustibles fossiles, les fumées de combustion sont traitées avec du charbon actif et un catalyseur pour obtenir un traitement efficace des fumées avant qu'elles ne soient rejetées dans l'atmosphère. Cette conception de la gestion des émissions inappropriées de gaz d'échappement est unique.

du remplacement de l'huile par rapport à la

régénération de l'huile

| L'élimination du soufre corrosif, de l'acidité et des boues est-elle efficace ? |

| La durée de vie du transformateur est-elle améliorée ? |

| Les travaux de régénération de l’huile peuvent-ils être réalisés le transformateur sous tension ? |

| Impact sur l'environnement |

| Avantages économiques |

| Remplacement de l'huile | Régénération de l'huile |

|---|---|

|

|

|

|

|

|

|

|

|

|

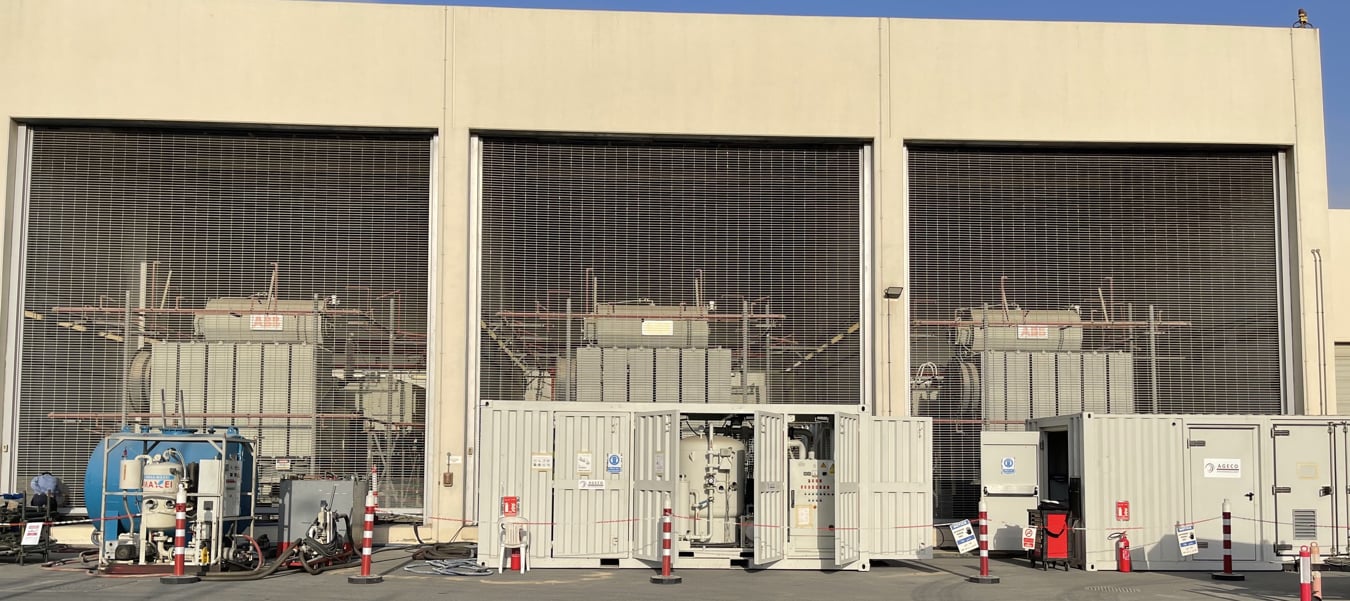

AGECO considère la sécurité comme l'un des facteurs clés d'une régénération d’huile réussie. C'est précisément pour cette raison que nos équipes sur site sont spécialement formées pour opérer selon des directives de sécurité strictes afin de garantir une sécurité maximale de tous les équipements présents sur le site. Dans le but de maximiser la sécurité sur le site, nos dispositifs de régénération et de traitement de l'huile sont munis de nombreux dispositifs de sécurité pour minimiser les risques d’incidents.

Par exemple:

- Des électrovannes à fermeture rapide, isolées électriquement du transformateur, sont installées sur le transformateur et sur la machine de régénération. Ce dispositif garantit un isolement total (électrique et environnemental) du transformateur de l’ensemble de régénération en cas de dysfonctionnement. Dans l'éventualité d’un défaut électrique sur notre installation, le transformateur ne déclenche pas par un défaut de masse cuve, et de même manière qu'en cas de rupture hydraulique sur notre installation, les électrovannes installées sur le transformateur se ferment immédiatement pour isoler le transformateur, afin d’éviter une pollution environnementale.

dans le bac de récupération d'huile

- Des protections de surchauffes équipent nos machines de régénération ce qui garantit que l'huile ne sera pas endommagée par une température trop élevée en cas de dysfonctionnement du logiciel ou d’une mauvaise utilisation.

- Toutes nos machines sont équipées de bac de rétention avec des capteurs de détection de fuite afin d’éviter une pollution environnementale.

- La surveillance permanente des paramètres de température, de débit et de vide sur nos machines, garantit qu'en cas de situation imprévue, la machine se met en mode de sécurité.

Il est également très important de noter que notre personnel est présent sur site durant toute les opérations de régénération d’huile.

La régénération des huiles minérales de transformateur répond aux exigences de la norme CEI 60422. Les paramètres de détérioration de l'huile des transformateurs, tels que l'acidité, le Tan Delta, la tension interfaciale, la tension de claquage et la teneur en eau sont améliorés après le processus de régénération comme défini dans la norme CEI 60422(2013) Paragraph 11.3. A noter que notre technologie MORU (Mobile Oil Regeneration Unit) va bien plus loin que les paramètres définis par la norme. En effet, notre procédé améliore considérablement la qualité de l’huile pour atteindre, selon le niveau de contamination, des valeurs identiques à de l’huile neuve.

AGECO International régénère l’huile transformateur sur site avec un procédé spécifique pour réaliser les travaux en toute sécurité avec le transformateur sous tension.

Notre processus de régénération de l’huile transformateur utilise la méthode de la terre à Foulon (sorbant) et est réactivé après chaque cycle. Le processus se déroule selon deux modes alternatifs :

- L'huile est aspirée par le bas du transformateur,

- L'huile est chauffée,

- L’huile est pompé à travers les colonnes de terre à Foulon,

- L'huile est de nouveau filtrée et passe par le dégazeur,

- Enfin, cette huile est renvoyée dans en haut de cuve du transformateur.

- La phase de traitement peut se poursuivre jusqu'à ce que l'efficacité de la terre à Foulon commence à se dégrader ou jusqu'à ce qu'il soit pratique de passer à la phase suivante (par exemple, traitement de jour et réactivation de nuit).

À ce stade, les colonnes de terre à Foulon sont bypassées et l'huile circule du transformateur vers la machine de traitement d’huile pour revenir au transformateur. Ce cycle se poursuit tout au long du processus de réactivation de la terre à Foulon dans le but de chauffer le transformateur et réduire la teneur en eau et les gaz dissous.

réservoir après réactivation

Ce processus est répété jusqu'à ce que la qualité d'huile souhaitée soit atteinte. La terre à foulon peut être réactivée ±300 fois. Cela signifie que la quantité de déchets par tonne d'huile traitée est très faible. De plus, cette petite quantité de terre à Foulon épuisée ne pose aucun problème du point de vue de l'élimination, puisque la dernière réactivation la laisse exempte d'huile.

Dans la dernière phase, l'huile est inhibée pour améliorer ses capacités anti-vieillissement. La quantité appropriée d'inhibiteurs est dissoute dans une partie de l'huile nouvellement traitée. Cette solution de base est introduite dans le flux d'huile principal et circule jusqu'à ce qu'elle soit bien mélangée. La concentration doit être d'environ 0,35 %, conformément à la norme CEI 60422.